应力状态分析

前面我们学习了轴向拉压、扭转、弯曲等基本变形下的应力计算方法。这些情况下,构件横截面上通常只存在一种或两种应力分量,分析相对比较直接。然而,真实的工程结构往往要同时承受多种不同方向和类型的外力,使得同一位置的应力表现更加复杂。在同一点处,可能会同时出现不同方向的正应力和剪应力,这种多方向、多分量的应力共同作用形成了所谓的“应力状态”。

应力状态分析作为材料力学中的一个重要环节,是连接基础知识与高级应用(如强度理论、破坏判据、多向受力问题等)的桥梁。通过对一点处完整应力状态的研究,我们不仅可以深入理解材料内部各向应力的分布与变化规律,还可以为后续分析材料破坏、结构安全设计等提供理论基础。特别是在高层建筑、桥梁、压力容器、机械零部件等工程实践中,复杂应力状态的判断和计算对于结构安全的评估至关重要。

另外,掌握应力状态的分析方法,也为理解主应力与主平面、平面应力与三向应力等更高层次的内容打下了基础。随着对实际工程中复杂受力情形认识的加深,我们将学会如何从简单的单向应力扩展到多向应力状态,并能够利用数学工具和图示方法对任意方向上的应力进行准确计算和判断。

应力状态的概念

一点处的应力状态

当我们在构件中任意取一点进行分析时,会发现通过该点可以截取无数个不同方位的截面,而每个截面上的应力一般都不相同。通过该点所有截面上的应力情况,就称为这一点的应力状态。理解应力状态的关键在于认识到,构件内部任意一点的应力分布是一个完整的体系,而不是孤立的某个数值。

以一个受到多向载荷作用的机械零件为例。某高层建筑的钢筋混凝土柱在承受竖向压力的同时,还要承受风荷载产生的弯矩和地震作用产生的剪力。柱身内部某一点,在不同方向的截面上会产生不同大小和方向的应力。这些应力共同作用,构成了该点的完整应力状态。

主平面与主应力

在通过一点的无数个截面中,总存在某些特殊的截面,这些截面上的剪应力为零,只有正应力存在。这样的截面称为主平面,主平面上的正应力称为主应力。主应力通常用σ₁、σ₂、σ₃表示,并按代数值大小排列,即σ₁ ≥ σ₂ ≥ σ₃。主应力的概念在工程设计中具有重要意义,因为材料的破坏往往与主应力的大小和组合密切相关。

主平面是剪应力为零的截面,主应力是主平面上的正应力。在三维应力状态下,通过一点必定存在三个相互垂直的主平面,对应三个主应力。

根据主应力的取值情况,可以将应力状态分为以下几种类型。单向应力状态是指只有一个主应力不为零的情况,如轴向拉伸或压缩杆件;二向应力状态是指有两个主应力不为零的情况,如薄壁圆筒在内压作用下的筒壁;三向应力状态是指三个主应力均不为零的情况,如深埋地下的厚壁容器。

平面应力状态的特点

在工程实际中,平面应力状态(即二向应力状态)最为常见。当构件中某点的三个主应力中有一个为零时,该点处于平面应力状态。例如薄板在其表面内受力时,垂直于板面方向的应力很小,可以忽略不计,此时板内各点基本处于平面应力状态。

考察一个矩形截面的梁在弯曲时,梁的侧表面某点同时承受弯曲正应力和剪应力的作用。通过该点沿梁表面方向的截面上存在正应力和剪应力,而垂直于表面的截面上应力为零(自由表面)。这就是典型的平面应力状态。在这种情况下,应力分析可以简化为二维问题,大大降低了计算的复杂度。

平面应力状态分析

平面应力状态的数学描述

在平面应力状态下,我们通常选取一个与第三主应力方向垂直的平面进行分析。在这个平面内建立直角坐标系,设某一微元体在x、y方向上的正应力分别为σₓ和σᵧ,剪应力为τₓᵧ。根据材料力学的基本假设,剪应力互等定理告诉我们τₓᵧ = τᵧₓ,因此平面应力状态可以用三个独立的应力分量来完整描述。

当我们从这个微元体中斜截取一个与x轴成α角的截面时,这个斜截面上的正应力σₐ和剪应力τₐ将与原有的应力分量存在确定的数学关系。通过静力平衡条件,可以推导出任意斜截面上应力的计算公式。这个推导过程体现了力学分析中平衡条件和应力转换的基本原理。

斜截面上的应力计算

在已知x、y方向应力分量的情况下,任意斜截面(与x轴夹角为α)上的正应力σₐ和剪应力τₐ可以通过下列公式计算。正应力的计算公式为:

剪应力的计算公式为:

这两个公式揭示了一个重要规律:斜截面上的应力是角度α的周期函数,周期为180°。这意味着在平面内旋转微元体时,各截面上的应力呈规律性变化。当我们改变截面方位时,正应力和剪应力会在最大值和最小值之间变化。

主应力的计算方法

要确定主应力的大小和方向,需要找到使剪应力为零的截面。令τₐ = 0,可以得到主平面与x轴的夹角α₀。将这个角度代入正应力公式,就能求出主应力的数值。主应力的计算公式为:

其中σ₁为最大主应力,σ₂为最小主应力。主平面方向角α₀的正切值为:

通过一个数值算例来理解这些公式的应用。假设某薄壁构件表面一点处,测得σₓ = 60 MPa,σᵧ = 20 MPa,τₓᵧ = 30 MPa。代入主应力公式计算,首先求平均应力 (60+20)/2 = 40 MPa,然后计算应力偏差:

因此主应力为:

从上图可以清晰地看到,正应力和剪应力随截面角度呈正弦规律变化。当正应力达到极值时,剪应力为零;当剪应力达到极值时,正应力等于两个主应力的平均值。这种规律性变化体现了应力状态转换的内在联系。

最大剪应力

在主平面方向转过45°的截面上,剪应力达到最大值。最大剪应力的计算公式为:

最大剪应力在材料破坏分析中具有重要意义。对于塑性材料,如低碳钢,其屈服和破坏主要由最大剪应力控制。工程中的许多破坏现象,如铸铁压缩试件沿45°斜截面发生剪切破坏,就是最大剪应力作用的结果。

最大剪应力所在截面与主平面成45°角,其数值等于最大主应力与最小主应力差值的一半。在进行强度校核时,既要考虑主应力,也要考虑最大剪应力。

应力莫尔圆

莫尔圆的基本原理

德国工程师莫尔(Otto Mohr)提出了一种图解法来表示平面应力状态的转换关系,这就是著名的应力莫尔圆。莫尔圆将复杂的数学计算转化为直观的几何图形,使应力分析变得简单明了。这个方法在工程实践中得到了广泛应用,成为材料力学中最重要的分析工具之一。

莫尔圆的建立基于应力转换公式的几何意义。在以正应力σ为横坐标、剪应力τ为纵坐标的平面内,平面应力状态下任意截面上的应力(σₐ, τₐ)对应平面上的一个点。当截面方位角α在0°到180°之间变化时,这些点的轨迹恰好形成一个圆,这就是莫尔圆。

莫尔圆的绘制步骤

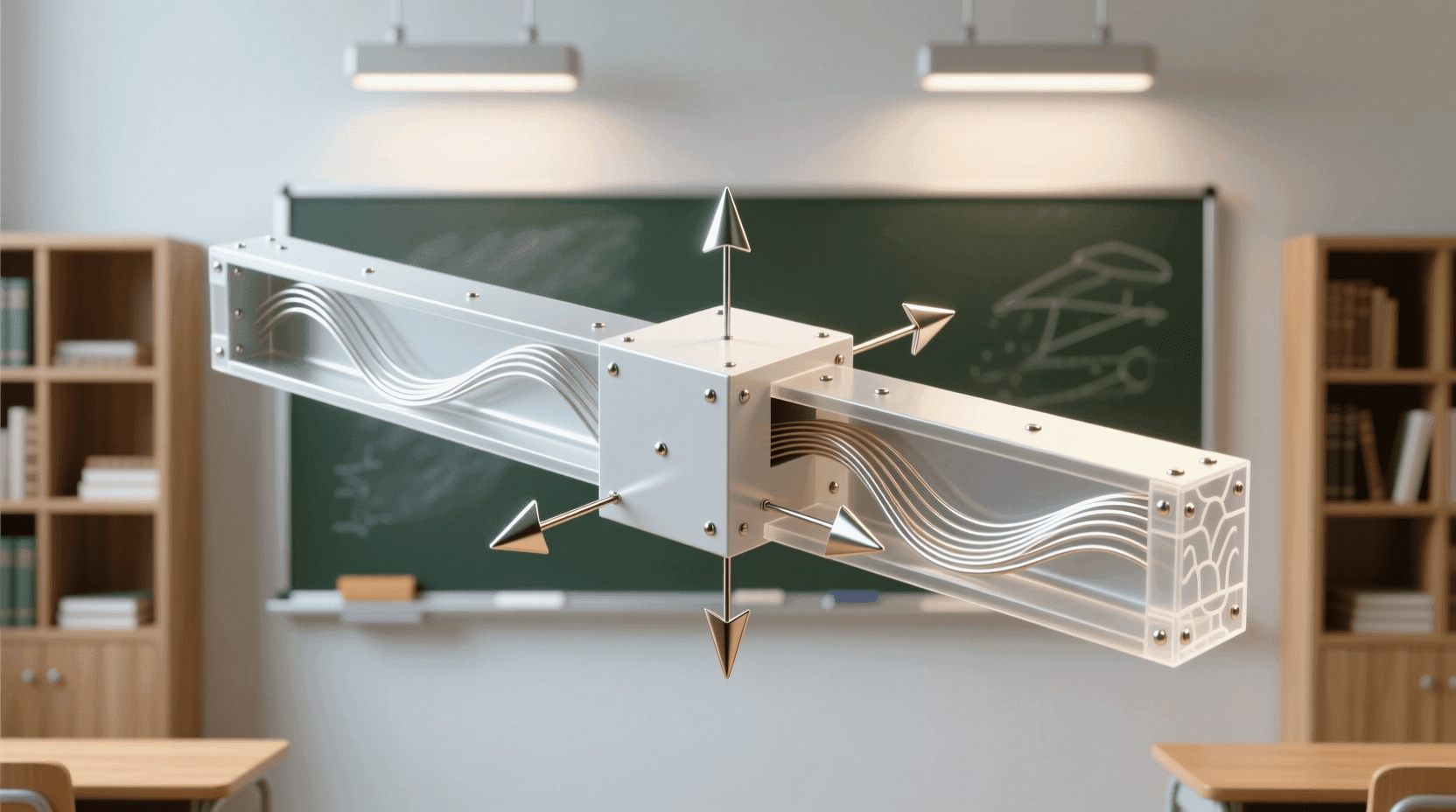

下方交互图展示了三维莫尔圆的几何构建和主应力变动过程。通过顶部控制面板可实时调整σ₁(极大)、σ₂(中间)、σ₃(极小)三主应力的数值,圆心和各莫尔圆的大小、位置会随之联动更新。

- 主应力显示:面板动态显示当前主应力 σ₁、σ₂、σ₃ 以及最大剪应力 τₘₐₓ=(σ₁-σ₃)/2。

- 三环结构:最外层大圆对应 σ₁ 与 σ₃ 的极差,代表整体应力包络区;内部两个次级圆由 σ₁-σ₂、σ₂-σ₃ 构成,反映中间主应力 σ₂ 在结构中的调节作用。

- 组合调节意义:当 σ₁ 与 σ₃ 极差较大时(拖动拉开两端),大圆显著扩张,最大剪应力升高,提示可能发生屈服或破坏风险;当三主应力接近时,所有圆缩小,材料近似处于静水压力状态(各向“挤压”均衡,极安全)。

- 解析结论:图下方的信息区会自动分析当前组合下的受力和安全状态,给出“剪切失稳风险”、“近静水压”或“多轴受力平稳”等工程判断,并解释 σ₂ 的分界作用。

你可以通过滑动条自由设定主应力大小,观察三维应力场的莫尔圆变化,以及主应力主控下最大剪应力的实时响应规律。

利用莫尔圆求解应力

莫尔圆不仅能直观地显示主应力和最大剪应力,还能方便地求出任意斜截面上的应力。要求与x轴成α角的截面上的应力,只需从A点出发,在莫尔圆上沿逆时针方向转过2α角(注意是2α而不是α),得到的点D的坐标(σₐ, τₐ)就是所求截面上的应力。

这个方法的巧妙之处在于,实际截面转过α角,在莫尔圆上对应转过2α角。这种对应关系使得复杂的三角函数计算转化为简单的几何作图。通过莫尔圆,可以一目了然地看出不同截面上应力的变化规律,以及主应力、主平面、最大剪应力等关键参数。

莫尔圆的工程应用价值

莫尔圆在工程中的应用十分广泛。在设计压力容器时,通过莫尔圆可以快速判断容器壁上危险点的应力状态。在分析桥梁结构的受力时,利用莫尔圆能够确定各关键部位的主应力方向,为配筋设计提供依据。在机械零件的疲劳强度分析中,莫尔圆帮助工程师识别最容易产生裂纹的部位和方向。

对于复杂的组合变形问题,莫尔圆更是不可或缺的分析工具。例如在传动轴的设计中,轴同时承受扭矩和弯矩作用,表面上某点处于复杂的应力状态。通过莫尔圆分析,可以快速确定该点的主应力和最大剪应力,进而进行强度校核。这种图解法直观、快速、准确,深受工程师们的喜爱。

强度理论简介

强度理论的必要性

在简单受力情况下,如轴向拉伸或压缩,材料的强度条件很容易建立:只需让工作应力不超过材料的许用应力即可。但在复杂应力状态下,材料受到多个主应力的共同作用,如何判断材料是否会发生破坏?这就需要建立适用于复杂应力状态的强度条件,这正是强度理论要解决的核心问题。

强度理论研究的是材料在复杂应力状态下发生破坏的规律和判断准则。通过大量的试验研究和理论分析,人们提出了多种强度理论,每种理论都基于不同的破坏假设,适用于不同类型的材料。了解和正确应用强度理论,是进行复杂受力构件强度计算的基础。

强度理论的核心思想是:将复杂应力状态下的强度问题,转化为与简单拉伸试验等效的问题,从而利用单向拉伸试验得到的许用应力进行强度校核。

四种常用强度理论

工程中最常用的有四种强度理论,每种理论都有其特定的适用范围和物理意义。

第一强度理论又称最大拉应力理论,认为材料的破坏是由最大拉应力引起的。当最大主应力σ₁达到材料在单向拉伸时的极限应力σb时,材料发生破坏。相应的强度条件为σ₁ ≤ [σ]。这个理论适用于脆性材料在拉伸为主的情况下,如铸铁、混凝土、石材等。

第二强度理论又称最大拉应变理论,认为材料的破坏是由最大拉应变引起的。考虑到泊松效应,材料的强度条件为σ₁ - μ(σ₂ + σ₃) ≤ [σ],其中μ为泊松比。这个理论在工程中应用较少,主要用于特定的脆性材料分析。

第三强度理论又称最大剪应力理论,认为材料的破坏是由最大剪应力引起的。当最大剪应力τₘₐₓ = (σ₁ - σ₃)/2达到材料在单向拉伸时的极限剪应力τ₀ = σs/2时,材料发生屈服破坏。强度条件为σ₁ - σ₃ ≤ [σ]。这个理论广泛应用于塑性材料,如低碳钢、铝合金等。

第四强度理论又称形状改变比能理论,认为材料的破坏是由形状改变比能(畸变能)引起的。其强度条件为。这个理论也适用于塑性材料,且与试验结果更为吻合,在现代工程设计中应用最为广泛。

相当应力的概念

为了将复杂应力状态下的强度问题与简单拉伸联系起来,引入了相当应力(等效应力)的概念。相当应力是指与复杂应力状态等效的单向拉伸应力,用σᵣ表示。不同的强度理论对应不同的相当应力表达式。建立强度条件时,只需让相当应力不超过许用应力即可,即σᵣ ≤ [σ]。

根据第三强度理论,相当应力 ;根据第四强度理论,相当应力

在平面应力状态下(),第三强度理论相当应力简化为:(当时),或(当时);第四强度理论的相当应力简化为:

强度理论的选择原则

在实际工程中,选择合适的强度理论至关重要。一般而言,对于脆性材料,如铸铁、混凝土、陶瓷等,应采用第一强度理论或第二强度理论。这类材料的抗拉强度远低于抗压强度,破坏往往由拉应力引起,呈现脆性断裂特征。

对于塑性材料,如钢材、铜、铝等金属材料,应采用第三强度理论或第四强度理论。这类材料在屈服前有明显的塑性变形,破坏机理与剪应力密切相关。第三强度理论计算简单,工程中应用广泛;第四强度理论更接近实验结果,在精密设计和重要结构中优先采用。

在进行强度计算时,应根据材料特性、受力特点和设计要求,合理选择强度理论。塑性材料常用第三或第四强度理论,脆性材料常用第一强度理论。选择正确的强度理论,是保证结构安全可靠的关键。

工程实例分析

通过一个实际工程案例来理解强度理论的应用。某压力容器的筒壁在内压作用下,测得表面某点的应力状态为:周向应力σ₁ = 120 MPa,轴向应力σ₂ = 60 MPa,径向应力σ₃ = 0(自由表面)。材料为Q235钢,许用应力[σ] = 160 MPa。采用第三强度理论和第四强度理论分别进行强度校核。

按第三强度理论,相当应力 σᵣ₃ = σ₁ - σ₃ = 120 - 0 = 120 MPa < [σ] = 160 MPa,满足强度要求。按第四强度理论,相当应力 σᵣ₄ = = = ≈ 103.9 MPa < [σ] = 160 MPa,同样满足强度要求。可以看到,第四强度理论给出的相当应力较小,说明安全裕度更大,这与塑性材料的实际破坏特性更为相符。