组合变形

我们之前学习了轴向拉伸(压缩)、扭转和弯曲等基本变形,并掌握了针对每种单一变形的强度计算方法。然而,在实际工程实践中,构件往往并非只承受单一类型的载荷,而是同时受到多种外力的共同作用,例如轴向力、剪力、弯矩和扭矩等。这些载荷会在构件内部引起两种或两种以上的基本变形相互叠加,从而导致组合变形。所谓组合变形,是指在同一构件上,不同基本变形(如拉伸或压缩与弯曲、弯曲与扭转等)同时存在和相互影响的现象。组合变形较单一变形更为复杂,其受力和变形形式多样,分析时需要综合考虑各变形之间的相互作用。

在实际工程结构中,组合变形的问题非常普遍。例如,传动轴在工作时一方面要传递扭矩,导致扭转变形,另一方面由于自重或外载的作用同时承受弯曲;高层建筑的立柱,既承受建筑物的自重等轴向压力,又会因风荷载、地震力等侧向外力发生侧向弯曲,产生弯曲应力;起重机的吊钩在吊运重物时,既承受来自重物的拉力,又因受力点偏心和钩体自重而发生弯曲。此外,如桥梁支座、压力容器螺栓连接、悬臂梁等结构都可能出现多种基本变形的组合。这些实例充分说明,组合变形是机械、土木、航空、交通等各类工程领域不可忽视的关键问题。

因此,在这个部分中我们将重点讨论两类最为常见和典型的组合变形问题。第一类是拉伸(压缩)与弯曲的组合,这类问题主要见于偏心受力的构件中,例如压力容器的螺栓连接、偏心受压柱、桥梁支座等。在这些结构中,拉伸(或压缩)和弯曲同时作用于同一横截面,导致截面上应力分布发生复杂变化。第二类是扭转与弯曲的组合,这种情况大量出现在动力传动及旋转机械零件中,如传动轴、曲轴、搅拌器主轴等,在承受动力扭矩的同时,又由于部件自重、支承不均或附加载荷产生弯曲变形。除上述典型组合外,工程实践中还可能遇到剪切与弯曲、斜弯曲等更为复杂的组合形式。

组合变形的概念

叠加原理的应用条件

当构件同时承受多种载荷作用时,其内部应力和变形往往不能用单一的基本变形公式直接计算。此时需要借助叠加原理来解决问题。叠加原理是指,在小变形和线弹性范围内,构件在多个载荷共同作用下产生的应力(或变形)等于各个载荷单独作用时产生的应力(或变形)的代数和。

叠加原理成立的前提条件包括:材料服从胡克定律,变形属于小变形范畴,且各载荷之间相互独立。当这些条件满足时,可以分别计算每种基本变形产生的应力,然后按照应力叠加规律求得最终应力。

在实际应用中,叠加原理的运用遵循一定的步骤。首先需要对构件进行受力分析,明确构件同时承受哪些载荷,这些载荷分别会引起什么类型的基本变形。其次,将复杂的组合变形问题分解为若干个基本变形问题,针对每种基本变形单独计算其产生的应力或变形。最后,根据应力或变形的性质进行合理的叠加,得到构件的最终应力状态。

组合变形的分类与特点

组合变形可以根据基本变形类型的不同进行分类。从应力状态的角度看,有些组合变形属于单向应力状态,例如轴向拉伸(压缩)与弯曲的组合,横截面上主要是正应力的叠加。而有些组合变形属于复杂应力状态,例如扭转与弯曲的组合,横截面上既有正应力又有剪应力,需要运用强度理论来建立强度条件。

下表总结了常见组合变形的类型及其工程实例。

在分析组合变形问题时,需要特别关注危险截面和危险点的确定。危险截面是指构件中内力最大或者内力组合最不利的横截面,而危险点则是危险截面上应力最大的点。对于单向应力状态的组合变形,危险点通常位于正应力最大的边缘纤维处。对于复杂应力状态的组合变形,危险点的位置需要通过应力分析和强度理论判据来确定。

组合变形的分析步骤

解决组合变形问题的关键在于建立清晰的分析框架。一个完整的分析过程通常包含以下环节。

拉伸(压缩)与弯曲的组合

偏心拉伸与压缩的概念

当轴向力的作用线与杆件的轴线不重合时,杆件将同时发生轴向拉伸(或压缩)和弯曲变形,这种情况称为偏心拉伸(或压缩)。偏心距是指外力作用线到杆件轴线的垂直距离,用e表示。偏心距的大小直接影响弯曲变形的程度,偏心距越大,弯曲效应越显著。

在工程结构中,偏心受力的情况非常普遍。螺栓连接的法兰盘在受力后,螺栓往往不是纯粹的轴向受拉,而是由于密封垫的挤压作用产生偏心拉伸。高层建筑的立柱在承受楼板荷载时,由于施工误差或荷载分布不均,实际受力点可能偏离柱的轴线,形成偏心压缩。此外,起重机的吊钩在吊装重物时,吊钩的内侧既受拉力又受弯矩的作用,也属于拉伸与弯曲的组合变形。

偏心拉压的应力计算

以偏心压缩为例说明应力计算方法。设矩形截面杆件受到偏心压力P的作用,偏心距为e,截面宽度为b,高度为h。根据叠加原理,可以将偏心压力等效为通过截面形心的轴向压力P和作用于形心的弯矩M=P·e。

轴向压力P在横截面上产生均匀分布的正应力,其计算公式为:

其中 为截面面积,负号表示压应力。

弯矩 在横截面上产生线性分布的正应力,其计算公式为:

其中 为截面对中性轴的惯性矩, 为计算点到中性轴的距离。对于矩形截面,。

根据叠加原理,横截面上任意点的总正应力为:

对于矩形截面,当计算边缘纤维的应力时,,代入上式可得:

从上述公式可以看出,当偏心距 时,有 ,此时退化为轴向压缩。当偏心距增大时, 的绝对值减小, 的绝对值增大,说明弯曲效应使得截面应力分布不均匀。

截面核心的概念

在偏心压缩构件中,存在一个特殊区域,当压力作用点位于该区域内时,整个横截面上都只出现压应力,不会产生拉应力。这个特殊区域称为截面核心,其边界称为截面核心边界。

对于矩形截面,当边缘纤维应力恰好为零时,可以确定截面核心的范围。令 ,得到:

解得偏心距的临界值为:

这说明,对于矩形截面,当压力作用点距离形心的距离不超过h/6时,整个截面都处于受压状态。因此,矩形截面的截面核心是一个菱形区域,其在高度方向上从形心向两侧各延伸h/6的距离。

在设计受压构件时,应尽量使压力作用在截面核心内,避免截面出现拉应力。这对于混凝土等抗拉强度较低的材料尤为重要,因为一旦产生拉应力,可能导致材料开裂,影响结构安全。

下表给出了常见截面形状的截面核心尺寸。

偏心拉压的强度条件

对于拉伸与弯曲组合的情况,横截面上只有正应力,属于单向应力状态。强度条件是保证截面上最大拉应力和最大压应力都不超过材料的许用应力。

对于偏心拉伸,强度条件为:

对于偏心压缩,由于截面两侧的应力符号可能不同,需要分别校核:

在工程设计中,通常要求 不超过材料的许用拉应力, 不超过材料的许用压应力。对于塑性材料,许用拉应力和许用压应力通常取相同的值。对于脆性材料,许用拉应力往往远小于许用压应力,设计时需特别注意拉应力的限制。

工程实例分析

某厂房立柱采用矩形截面,截面尺寸为 ,。立柱承受屋架传来的压力 ,由于施工偏差,实际作用点偏离柱轴线 。立柱材料为Q235钢,许用应力 。现在需要校核该立柱的强度是否满足要求。

首先计算截面几何性质。截面面积 。截面惯性矩 。

然后计算轴向压应力和弯曲正应力。轴向压应力 。弯矩 。边缘纤维处的弯曲正应力 。

根据叠加原理,截面边缘的最大压应力 ,最小压应力 。

由于 ,,因此该立柱满足强度要求。

从这个算例可以看出,当截面尺寸较大、偏心距较小时,弯曲应力相对于轴向应力来说很小,构件仍然能够满足强度要求。然而,当偏心距增大或截面尺寸减小时,弯曲应力的影响将变得显著,此时必须采取措施增大截面或减小偏心距。

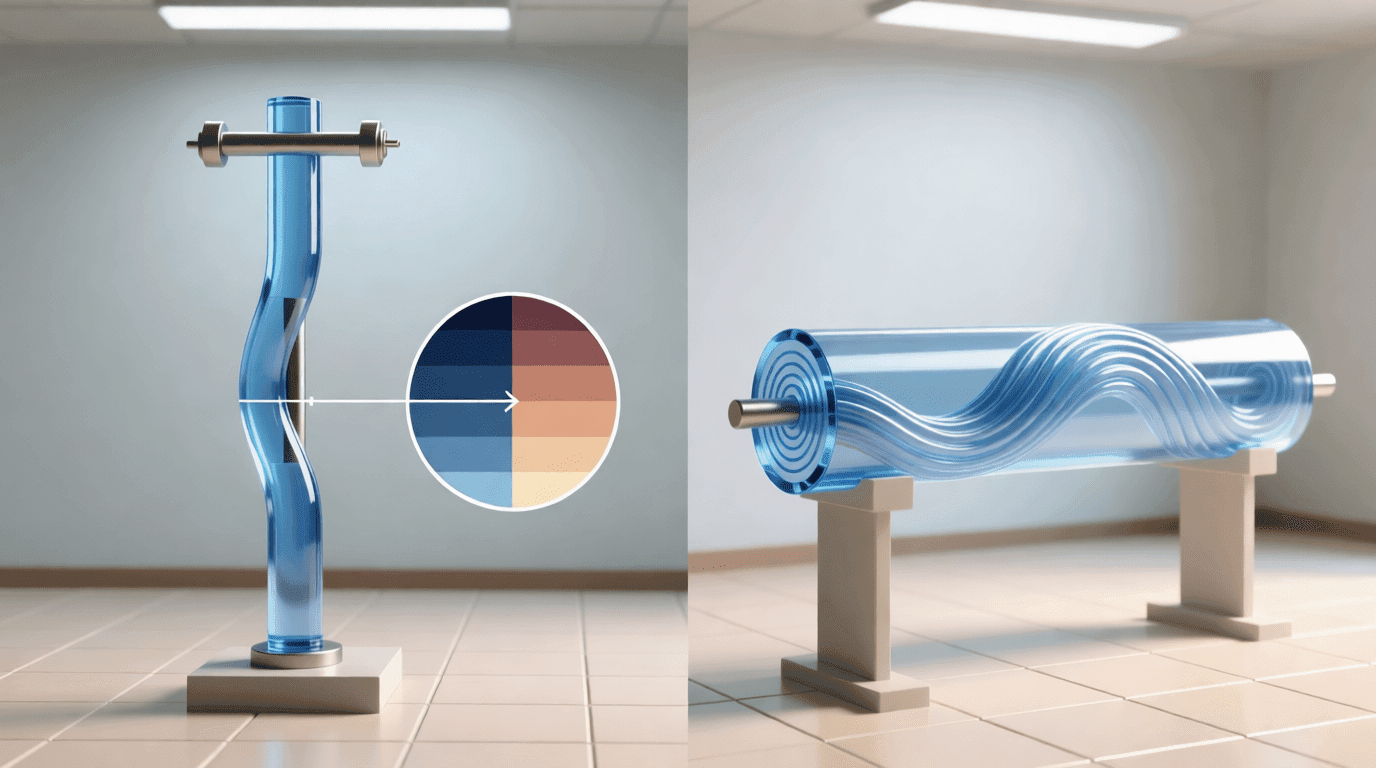

上图以可视化方式动态展现了偏心受压矩形截面内轴向应力分布、弯曲应力分布及总应力分布随高度变化的规律。通过拖动探测深度滑块,可以直观地观察到截面上下缘应力变化与设计危险点位置。

扭转与弯曲的组合

传动轴的受力特点

传动轴是旋转机械中最常见的零件,用于传递动力和扭矩。在实际工作中,传动轴不仅要传递扭矩,还往往承受横向载荷的作用,因此既产生扭转变形又产生弯曲变形,属于典型的组合变形问题。

传动轴上的载荷主要来源于安装在轴上的齿轮、皮带轮或链轮等传动零件。这些零件一方面通过键连接向轴施加扭矩,使轴产生扭转;另一方面,传动件在啮合或传动过程中受到的切向力、径向力等横向载荷也会传递给轴,使轴产生弯曲。此外,齿轮啮合还可能产生轴向力,使轴承受轴向拉伸或压缩。

对于普通的传动轴,通常可以忽略轴向力的影响,仅考虑扭转与弯曲的组合。这是因为轴的直径相对较大,轴向拉压应力往往很小,对强度的影响可以忽略不计。因此,传动轴的强度计算主要关注扭转剪应力和弯曲正应力的共同作用。

扭转与弯曲组合时的应力分析

在扭转与弯曲组合的情况下,横截面上既有正应力又有剪应力,属于二向应力状态或平面应力状态。为了进行强度计算,需要首先确定危险截面和危险点的位置。

危险截面通常是弯矩和扭矩都较大的截面。对于传动轴,危险截面往往位于齿轮或皮带轮的安装位置附近。确定危险截面后,需要计算该截面上的最大弯矩M和扭矩T。

危险点位于危险截面的边缘。对于圆形截面轴,横截面上任意一点的应力状态如下:弯矩产生的正应力为σ=M·y/I,其中y为该点到中性轴的距离;扭矩产生的剪应力为τ=T·ρ/I_p,其中ρ为该点到轴心的距离。

对于圆形截面,边缘点处y=ρ=r(r为轴的半径),因此边缘点的应力状态可以表示为:

正应力:

剪应力:

其中 为抗弯截面模量, 为抗扭截面模量, 为轴的直径。

由于截面上同时存在正应力和剪应力,需要运用强度理论来建立强度条件。对于塑性材料制成的传动轴,通常采用第三强度理论或第四强度理论。

强度理论的应用

第三强度理论认为,最大剪应力是导致材料破坏的主要因素。根据第三强度理论,相当应力为:

对于圆形截面传动轴,代入应力公式得:

定义合成弯矩 ,则相当应力可以简化为:

第三强度理论的强度条件为:

第四强度理论认为,畸变能密度是导致材料破坏的主要因素。根据第四强度理论,相当应力为:

对于圆形截面传动轴,代入应力公式得:

定义合成弯矩 ,则相当应力可以简化为:

第四强度理论的强度条件为:

在实际工程中,第三强度理论和第四强度理论都可以用于塑性材料传动轴的强度计算。第四强度理论与试验结果更为接近,目前在机械设计中应用更为广泛。两种理论的计算结果相差不大,第三强度理论偏于保守。

传动轴的强度计算步骤

传动轴的强度计算是一个系统的过程,通常按照以下步骤进行。

传动轴工程算例

某传动轴由 Q235 钢制成,许用应力 。轴上安装一齿轮,齿轮受到的切向力 ,径向力 。齿轮分度圆直径 ,齿轮位于两支座中间,支座间距 。传递的扭矩 。试确定轴的直径。

首先分析受力。切向力 在竖直平面内产生弯矩,径向力 在水平平面内产生弯矩。由于齿轮位于跨中,两个平面内的最大弯矩都发生在齿轮处。

竖直平面内的最大弯矩:

水平平面内的最大弯矩:

合成弯矩:

扭矩:

采用第四强度理论计算相当弯矩:

根据强度条件 ,可得:

考虑键槽削弱影响,取直径 ,实际应力为:

因此选取轴径d=65mm满足强度要求。

上图展示了传动轴在整个轴向范围内,不同截面处的弯矩矢量分布及其合成矢量的动态变化。通过观察该演示,可以直观了解到弯矩在轴线上的变化规律、合成矢量的方向与大小,并辅助分析传动轴上的危险截面(即弯矩最大、最易发生强度问题的位置)。此外,该动画还可以帮助校核轴的设计合理性,支持用户针对关键截面进行进一步的强度分析和优化设计。

提高传动轴强度的措施

在实际工程中,当传动轴的强度不足时,可以采取多种措施来提高其承载能力。这些措施既包括改变几何尺寸,也包括优化结构布置和改善材料性能。

增大轴径是最直接的方法。由于相当应力与直径的三次方成反比,适当增大轴径可以显著降低应力水平。但是增大轴径会增加材料用量和轴的质量,在高速旋转的场合还会增大离心力和振动,因此需要综合考虑。

合理布置传动件可以减小弯矩。将齿轮、皮带轮等传动件靠近支座布置,可以减小支座间的跨度,从而减小弯矩。此外,合理选择传动件的数量和位置,使各段的载荷分布均匀,也有助于降低最大弯矩。

采用空心轴可以在保持抗弯和抗扭能力的同时减轻重量。对于外径相同的轴,空心轴的抗弯截面模量和抗扭截面模量仅略小于实心轴,但质量可以减少很多。这在航空航天等对重量敏感的领域具有重要意义。

选用高强度材料可以提高许用应力。采用合金钢或经过热处理的钢材,可以在不增大尺寸的情况下提高承载能力。同时,表面强化处理如渗碳、淬火等可以提高轴表面的硬度和疲劳强度,延长使用寿命。

下表总结了不同措施对传动轴强度的影响效果。

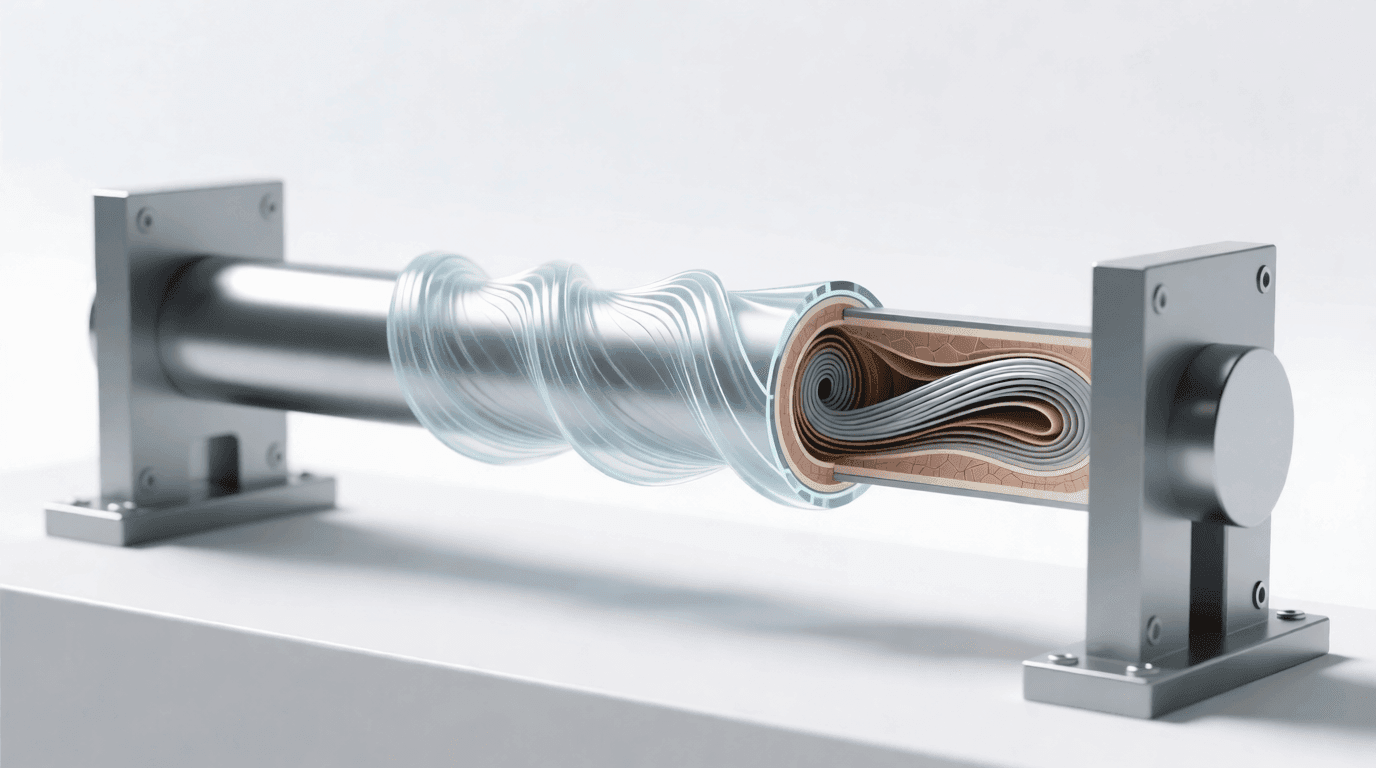

上图通过动态交互的方式直观展示了轴径与所受相当应力之间的关系。当轴径增加时,横截面上的应力迅速降低,体现出直径对强度的敏感性。图中绿色标示材料的许用应力限值,红色为超限警告。两者的交点即为满足强度要求的最小轴径(57.2mm),而实际工程通常会选取更大的值(如65mm)以增加安全裕度。借助滑块可快速评估不同轴径下的安全系数,辅助优化设计和校核过程。

小结

组合变形是指构件同时承受两种或两种以上基本变形的情况,在实际工程中广泛存在。解决组合变形问题的核心思想是叠加原理,即在小变形和线弹性范围内,将复杂的组合变形分解为若干基本变形,分别计算各基本变形产生的应力,然后按照应力叠加规律求得最终应力状态。

拉伸(压缩)与弯曲的组合主要体现在偏心受力的构件中。通过将偏心力等效为轴向力和弯矩,可以分别计算两者产生的正应力,然后代数叠加得到横截面上的总应力。截面核心的概念在偏心压缩问题中具有重要意义,它确定了保证截面全部受压的偏心距范围。在工程设计中,应尽量使压力作用在截面核心内,特别是对于抗拉强度较低的材料。

扭转与弯曲的组合在传动轴中最为典型。由于横截面上同时存在正应力和剪应力,需要运用强度理论建立强度条件。第三强度理论和第四强度理论都可以用于塑性材料传动轴的强度计算,其中第四强度理论与试验结果更为接近。通过引入合成弯矩的概念,可以将强度条件表示为相当应力不超过许用应力的形式,简化计算过程。

在分析组合变形问题时,需要遵循系统的步骤:受力分析确定外力系统,内力分析确定危险截面,应力计算求解各基本变形产生的应力,应力叠加得到总应力或相当应力,最后进行强度校核。掌握这些基本方法后,就能够解决各种复杂的组合变形问题,为工程结构的安全可靠设计提供理论依据。