木材与木制品

木材作为人类历史上最早被广泛利用的建筑材料之一,自新石器时代起便被用于建造房屋、庙宇与桥梁。在住宅建筑领域,无论是传统还是现代,木材始终扮演着不可或缺的重要角色。木材以其独特的物理性能——如质量轻、强度高、弹性好、隔热保温性佳——以及优良的可加工、可再生和环保属性,深受建筑师和建造者青睐。此外,木材还具备吸音、防震、调节室内湿度等诸多优点,对提升住宅舒适性有重要作用。

中国拥有世界上最为悠久和丰富的木结构建筑传统。从北方宏伟壮丽的宫殿大木作(如北京故宫、沈阳故宫),到南方小巧精致、因地制宜的江南民居与徽派宅院,再到西南地区独具特色的吊脚楼与土家木屋,木材不仅承载着建筑的结构安全,更与中国地域文化、工艺美学和生态智慧密不可分。例如,榫卯结构的巧妙运用,让木构件之间无需一钉一铆就能牢固连接,体现了中国古代工匠的高超技艺。木材在佛教寺庙、古戏台、牌坊、桥梁等公共建筑中同样发挥着巨大作用,成为东方建筑艺术的代表。

在现代住宅建筑中,轻型木结构房屋已广泛应用于北美、日本、北欧以及中国的部分地区。这类建筑充分利用木材的强度和轻质特点,实现高效的装配式建造、节能保温及绿色可持续发展需求。木结构也因其良好的抗震性能,越来越受到地震多发地区的青睐。同时,随着环保理念和可持续发展观念的推广,现代木制产品不断推陈出新,如胶合木、层积材、木塑复合材料等,为住宅及公共建筑提供了更加多样化和高性能的选择。

树木的结构与木材特性

树木是一种复杂的生命体,其内部结构直接决定了木材的性能和使用特点。理解树木的生长机制和组织构造,能够帮助我们更好地选择和使用木材。

树木的基本构造

树木的横截面从外到内可以清晰地观察到几个不同的层次结构。最外层是树皮,起到保护作用,防止病虫害侵入和水分流失。树皮下方是形成层,这是树木生长最活跃的部位,每年春夏季节会向内生成新的木质部,向外生成新的韧皮部。

木质部是树木的主体部分,也是建筑用材的主要来源。在木质部中,靠近树皮的部分称为边材,颜色较浅,含水量较高,主要负责输送水分和养分。树干中心部位称为心材,颜色较深,细胞已经死亡,但密度更高,强度更大,耐久性也更好。北京故宫太和殿使用的金丝楠木,其深褐色的心材经历数百年仍然坚固如初,正是心材优良特性的典型体现。

树木的年轮记录了生长历史。温带地区的树木在春季生长迅速,形成颜色较浅、质地较软的早材;夏秋季节生长缓慢,形成颜色较深、质地较硬的晚材。一圈早材和晚材构成一个年轮,通过计算年轮数量可以准确判断树龄。年轮的宽窄还反映了当年的气候条件,宽年轮说明生长条件良好,窄年轮则表示生长环境较差。

心材与边材的区别不仅在于颜色和密度,更重要的是耐久性差别显著。在户外或潮湿环境中使用木材时,应优先选择心材含量高的木材,或对边材进行防腐处理。

木材的物理特性

木材的含水率是影响其性能的关键因素。刚砍伐的新鲜木材含水率可达40%至200%,这种状态的木材称为生材。随着水分蒸发,当含水率降低到约30%时,自由水已经完全蒸发,只剩下细胞壁中的结合水,这个临界点称为纤维饱和点。继续干燥到含水率12%左右,木材达到适合室内使用的平衡含水率。

木材的干缩湿胀现象必须引起重视。当含水率低于纤维饱和点后,木材会随着水分减少而收缩,吸收水分后又会膨胀。这种变化在不同方向上差异很大,径向收缩率约3%至6%,弦向收缩率约6%至12%,而纵向收缩率不到1%。浙江地区的传统木工师傅在制作家具时,会根据木材纹理方向合理安排构件,正是为了减少变形开裂。

木材的密度直接影响强度和加工难度。轻木的密度仅为0.1克/立方厘米,而铁木的密度可达1.3克/立方厘米。一般而言,密度较大的木材强度较高,但加工难度也随之增加。中国北方常用的落叶松密度约0.5克/立方厘米,既有足够的强度,又便于加工,成为结构用材的理想选择。

木材的导热系数很低,仅为钢材的1/400,混凝土的1/10,这使得木材成为优秀的保温材料。东北地区的传统木刻楞房屋,墙体由原木堆砌而成,在零下30度的严寒中仍能保持室内温暖,充分展示了木材的保温性能。

木材的力学性能

木材的强度表现出明显的各向异性。顺纹方向的抗拉和抗压强度最高,横纹方向的强度仅为顺纹的1/10至1/20。这种特性要求在设计木结构时,主要受力构件必须让木材纹理沿受力方向布置。

抗弯强度是木材应用中最重要的力学指标。木梁在承受荷载时,上部受压,下部受拉,木材的弯曲强度通常在50至150兆帕之间。福建土楼的环形木楼板,跨度达到8米,依靠木梁的优异抗弯性能支撑数层楼面荷载,使用数百年未见明显变形。

含水率对木材强度影响显著。当含水率从纤维饱和点降低到12%时,木材的抗压强度可提高50%,抗弯强度提高40%。这就是为什么建筑用材必须经过充分干燥的原因。

木材还具有良好的韧性,能够吸收冲击能量。在地震作用下,木结构建筑通过连接节点的微小变形消耗地震能量,表现出优于砖石和混凝土结构的抗震性能。2008年汶川地震中,绵阳地区的木结构民居损坏程度明显轻于砖混结构建筑,印证了木结构的抗震优势。

木材的分类与规格

木材的分类体系和规格标准是合理选材的基础。中国的木材分类既参考国际标准,又结合本土树种特点,形成了完整的分类和等级评定体系。

树种分类

根据植物学特征,木材分为针叶材和阔叶材两大类。针叶树也称软木树种,主要包括松、杉、柏等,木材纹理通直,材质较软,易于加工,是建筑结构的主要用材。东北的红松、樟子松,南方的杉木、马尾松,都是重要的建筑用针叶材。红松材质细腻,色泽淡雅,常用于高档装修;杉木生长快,产量大,价格实惠,是南方民居的传统用材。

阔叶树也称硬木树种,包括榉木、橡木、水曲柳、榆木等,木材密度大,强度高,纹理美观,多用于地板、家具和装饰。北方的水曲柳纹理清晰,韧性极佳,是制作高档家具的上选材料。南方的榉木质地坚硬,色泽红润,苏州园林中的精美木雕多采用榉木制作。

根据耐久性等级,木材又可分为四个等级。一级耐久材如柚木、菠萝格,不经处理可在户外使用25年以上。二级耐久材如落叶松、榆木,户外使用寿命15至25年。三级和四级耐久材的户外使用年限较短,需要进行防腐处理才能在潮湿环境中使用。

商品材规格

原木是砍伐后经过剥皮、打枝的整根木材,按照直径、长度和质量分为不同等级。中国林业标准规定,原木直径从14厘米到50厘米以上分为十几个等级,长度从2米到18米不等。东北林区出产的红松原木,直径可达50厘米以上,长度超过10米,属于优质大径级原木,主要用于桥梁、大型建筑等重要结构。

锯材是原木经过锯解加工的板材和方材。板材厚度通常在50毫米以下,方材的宽度和厚度比小于3:1。常见的建筑用锯材规格包括50×100毫米、50×150毫米、50×200毫米等。这些规格源自北美木结构体系,目前已成为国际通用标准。上海地区的轻型木结构住宅,墙体立柱多采用38×89毫米的规格材,楼面搁栅使用38×184毫米的规格材,这些尺寸经过长期实践验证,既满足结构要求,又实现材料经济利用。

木材的材质等级评定主要依据节子、裂纹、腐朽等缺陷的多少和大小。结构用材分为特等、一等、二等、三等四个等级。特等材几乎无缺陷,主要用于重要的外露结构和高档装修。一等材允许有少量小节子,适合一般结构和装修使用。二等和三等材缺陷较多,但经过合理使用仍可满足非重要部位的需求。

选择木材规格时应考虑标准化原则,使用常规尺寸能够降低采购成本,缩短供货周期,还能减少加工损耗。建筑设计阶段就应当确定使用的标准规格,避免特殊尺寸带来的额外费用。

木材分级标准

下表总结了常用建筑木材的主要特性和适用范围,为选材提供参考。

通过对比表中数据可以发现,密度与强度基本呈正相关关系,但不同树种的性价比差异显著。杉木虽然密度和强度相对较低,但生长周期短,产量大,价格仅为红松的60%,在南方轻型木结构住宅中得到广泛应用。橡木虽然性能优异,但生长缓慢,价格昂贵,一般仅用于高档装修的关键部位。

木制品的类型

现代木材工业将原木加工成各种工程木制品,大幅提高了材料利用率,改善了产品性能,扩展了应用范围。这些木制品已成为建筑领域不可或缺的材料。

胶合板

胶合板由多层薄木片纵横交错胶合而成,相邻层的木纹方向互相垂直。这种结构抵消了木材的各向异性,使板材在各个方向的强度和稳定性趋于一致,大大减少了变形开裂。

建筑用胶合板厚度从3毫米到25毫米不等,常见规格为1220×2440毫米。根据胶合强度和防潮性能,胶合板分为外用、内用和结构用三类。外用胶合板采用酚醛树脂胶粘剂,耐水耐候性强,可用于屋面衬板、外墙覆面等部位。广州地区多雨潮湿,当地木结构建筑的屋面衬板普遍使用厚度15毫米的外用胶合板,既保证了结构强度,又经受住了长期雨水侵蚀。

结构用胶合板专门用于承受荷载的构件,经过严格的质量检测,每一张板材都标注了许用承载力。木结构楼盖中,结构用胶合板铺设在搁栅上形成楼板,厚度15至18毫米的胶合板可以承受2千牛/平方米的活荷载,满足一般住宅使用要求。

内用胶合板采用脲醛树脂胶粘剂,价格较低,适用于干燥环境的家具、隔墙等部位。但需要注意,普通内用胶合板不耐潮湿,在厨房、卫生间等潮湿环境中使用会出现开胶分层现象。

刨花板与纤维板

刨花板将木材或其他木质纤维材料切成刨花,施加胶粘剂后热压成板。刨花板充分利用了木材加工剩余物和小径材,体现了资源节约理念。普通刨花板密度为0.6至0.7克/立方厘米,强度适中,尺寸稳定性良好,主要用于家具和非承重隔墙。

定向刨花板(OSB)是刨花板的升级产品,表层刨花定向排列,强度和刚度大幅提高,可以替代胶合板用于结构部位。加拿大和美国的轻型木结构住宅,屋面衬板和墙体衬板大量使用OSB,已经占据结构板材市场的半壁江山。近年来国内OSB产量快速增长,山东、河北等地的工厂年产能达到数百万立方米,为装配式木结构建筑提供了充足的材料保障。

纤维板将木材分解成纤维,施加胶粘剂后压制成板。高密度纤维板(HDF)密度超过0.8克/立方厘米,表面光滑平整,适合贴面装饰,广泛用于强化木地板的基材。中密度纤维板(MDF)密度为0.5至0.8克/立方厘米,易于铣型雕刻,是橱柜门板和装饰线条的常用材料。

下表对比了几种常见人造板材的性能特点。

集成材

集成材也称指接材或层压材,将短小木材通过指接或层叠胶合,制成长度和尺寸不受原木限制的大型构件。这项技术实现了小材大用,劣材优用,大幅提高了木材利用率。

指接集成材将木材端部开出锯齿形榫槽,涂胶拼接成长料。拼接强度可达到木材自身强度的70%以上,完全满足结构使用要求。建筑用指接集成材长度可达12米甚至更长,跨越了原木长度的限制。北京某木结构会所,屋顶大梁采用落叶松指接集成材,截面尺寸200×400毫米,跨度10米,承载能力优于同尺寸的实木大梁。

层压胶合材将多层木板叠合胶压,木纹方向平行排列,制成超大截面的梁柱构件。工厂可以根据受力需求,将优质木材配置在受力最大的部位,次等材料配置在受力较小的部位,实现材料的最优化使用。大型公共建筑的胶合木拱架,跨度可达50米以上,展现了现代木结构技术的强大能力。

集成材的另一个重要优势是尺寸稳定性。在胶合前,每一片木材都经过严格干燥,含水率控制在12%以下,这样制成的构件不易变形开裂。而且通过剔除节子、裂纹等缺陷,集成材的强度均匀性远超实木,降低了结构设计的安全系数,实现了材料经济。

上图展示了不同木制品的材料利用率对比。传统原木锯材的利用率仅为55%左右,接近一半的木材转化为废料。胶合板通过旋切薄板,利用率提升到75%。刨花板和纤维板利用各种木质剩余物,利用率达到85%。集成材通过指接和胶合技术,将短料、小料充分利用,材料利用率高达90%,真正实现了木材资源的高效利用。

木材的化学处理

木材在使用过程中面临腐朽、虫蛀、火灾等威胁,通过化学处理可以显著提高木材的耐久性和安全性。

防腐处理

木材腐朽是由真菌侵蚀引起的,真菌生长需要适宜的温度、充足的氧气和足够的水分。当木材含水率超过20%时,真菌开始繁殖,木材逐渐腐烂,强度大幅降低。南方地区高温多湿,木材腐朽问题尤为突出,必须采取有效的防腐措施。

防腐剂的主要成分是铜、铬、砷等金属化合物,能够杀死真菌孢子或抑制其生长。传统的CCA防腐剂(铜铬砷)效果显著,使用广泛,但砷的毒性引起环保担忧。近年来,ACQ防腐剂(季铵铜)和CA防腐剂(铜唑)逐渐替代CCA,在保持良好防腐效果的同时降低了环境风险。

防腐处理方法分为表面处理和加压处理两类。表面处理通过刷涂、喷涂或浸泡将防腐剂渗入木材表层几毫米深度,适用于非关键部位和二次维护。加压处理采用真空加压工艺,将防腐剂强制渗入木材内部,渗透深度可达20至30毫米,达到长效防护效果。

园林景观中的木栈道、凉亭多使用加压防腐木,使用寿命可达20年以上。杭州西溪湿地的木栈道,全部采用ACQ防腐处理的樟子松,经过十多年风吹雨淋,依然结构完好,仅表面出现自然的灰银色,反而增添了岁月质感。

防腐木材的切割端面和钻孔部位是防护薄弱环节,安装前应在这些部位补充刷涂防腐剂。同时,金属连接件可能与防腐剂发生化学反应,应选用热镀锌或不锈钢紧固件。

防虫处理

木材的蛀虫主要有白蚁、粉蠹虫、天牛幼虫等。白蚁是热带和亚热带地区的主要害虫,福建、广东、海南等省份的白蚁危害尤为严重。白蚁以木材中的纤维素为食,蛀食速度快,破坏性大,被称为“无牙老虎”。

防虫处理的原理与防腐类似,通过化学药剂杀死虫卵和幼虫。含有机磷、菊酯类成分的防虫剂效果良好,但需注意人体安全和环境保护。在白蚁活跃区域建造木结构房屋,地基部位应设置金属隔离层或使用高耐久性木材,防止白蚁从地下入侵。

一些树种天然含有驱虫成分。香樟木含有樟脑等挥发性物质,能够驱赶蛀虫;柏木含有柏木醇,具有防虫防腐作用;花梨木、紫檀等硬木因密度极高,蛀虫难以啃食。苏州古典园林的木构件多选用香樟木和楠木,数百年来少见虫蛀,体现了传统工匠的选材智慧。

阻燃处理

木材是可燃材料,火灾隐患不容忽视。阻燃处理在木材表面或内部施加阻燃剂,降低木材的燃烧速度和火焰传播速度。磷酸盐、硼酸盐等无机盐类阻燃剂应用最为广泛,在高温下分解产生不可燃气体,隔绝氧气,抑制燃烧。

阻燃处理的效果用氧指数和火焰传播指数来评价。普通木材的氧指数约为22%,火焰传播指数超过200。经过阻燃处理后,氧指数可提高到40%以上,火焰传播指数降低到25以下,达到难燃材料的标准。

公共建筑对木材的阻燃性能要求更加严格。上海某商场的木质装饰面板,全部进行了深度阻燃处理,通过了国家标准的难燃性测试,确保了公共空间的消防安全。家庭住宅中,厨房、吊顶等部位的木质材料也应考虑阻燃处理,筑起安全防线。

木材连接件与紧固件

木结构的可靠性很大程度上取决于连接节点的设计和施工质量。现代木结构使用各种金属连接件和紧固件,实现了快速、牢固、标准化的装配。

传统木连接方式

中国古代木结构采用榫卯连接,不用一钉一铆,完全依靠木构件之间的咬合受力。榫卯连接有数十种形式,直榫、燕尾榫、抱肩榫、透榫、半榫等,针对不同的连接部位和受力特点设计。故宫太和殿的梁柱连接采用箍头榫,大梁端部插入柱顶的卯口,通过重力和摩擦力传递荷载,历经数百年地震考验仍然稳固。

榫卯连接具有一定的活动空间,在地震作用下可以发生微小位移,通过摩擦消耗能量,避免构件折断。这种"以柔克刚"的设计理念,使中国古建筑表现出优异的抗震性能。山西应县木塔建于公元1056年,高67米,经历过多次强烈地震,至今屹立不倒,榫卯连接功不可没。

但榫卯连接对木工技艺要求很高,加工费时费力,难以满足现代建筑的工期要求。而且榫卯连接削弱了构件截面,降低了承载能力。因此,现代木结构多采用金属连接件,在保证强度的前提下提高施工效率。

钉连接

钉连接是最简单、最常用的连接方式。普通铁钉靠钉杆与木材之间的摩擦力抗拔,靠钉杆的抗剪强度承受剪力。木材的密度越大,握钉力越强;钉的直径越大、长度越长,承载力越高。

建筑用钉有圆钉、螺纹钉、射钉等多种类型。圆钉表面光滑,打入容易,但抗拔力较低。螺纹钉表面有螺纹,抗拔力是同尺寸圆钉的2至3倍,适用于受拉连接。射钉通过火药或压缩空气瞬间打入,施工快捷,广泛用于轻钢龙骨与木基层的连接。

钉连接的关键是控制钉距和边距。钉距过小会导致木材劈裂,钉距过大则承载力不足。一般要求钉距不小于钉径的10倍,边距不小于钉径的5倍。在硬木或木材端部打钉时,应预钻孔以防劈裂。

轻型木结构的墙体框架、楼盖搁栅主要依靠钉连接。一栋100平方米的木结构住宅,需要使用数万枚钉子,钉连接构成了结构的基本骨架。虽然单个钉的承载力只有几百牛顿,但成千上万的钉子协同工作,形成可靠的整体结构。

螺栓连接

螺栓连接通过螺杆和螺母的夹紧作用将木构件连接,承载力远高于钉连接。普通螺栓直径从10毫米到30毫米,承载力从几千牛顿到数万牛顿。螺栓连接适用于主要结构节点,如梁柱连接、桁架节点等。

螺栓连接要求在木材上钻孔,孔径应比螺栓直径大1至2毫米,便于螺栓穿入。螺栓两端应设置垫圈,扩大承压面积,防止螺母陷入木材。拧紧螺母时应适度用力,过紧会压伤木材,过松则连接松动。

当一个螺栓不能满足承载力要求时,可采用多个螺栓组合。螺栓的排列应遵循一定规则,横向间距不小于4倍螺栓直径,纵向间距不小于7倍螺栓直径。排列不当会造成木材劈裂或应力集中。

拉杆螺栓是螺栓连接的特殊形式,螺杆全长带有螺纹,两端用螺母拧紧,可以承受较大的拉力。木桁架的下弦拉杆常采用拉杆螺栓连接,有效抵抗桁架的水平推力。

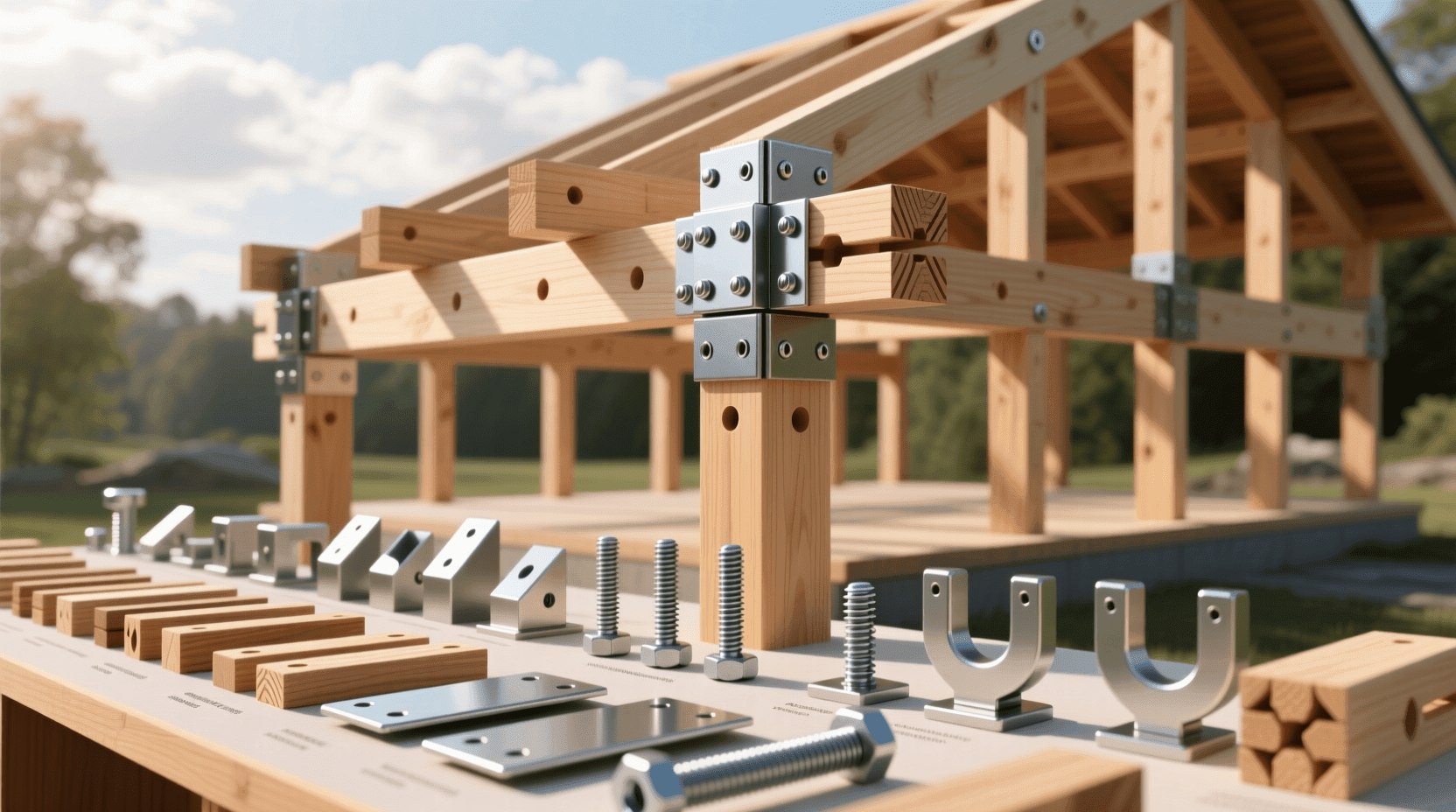

金属连接件

预制金属连接件在现代木结构中应用广泛。这些连接件在工厂批量生产,形状和尺寸标准化,承载力经过严格测试,设计计算有明确的参数依据。

齿板连接件表面有数十个尖齿,通过液压机压入木材,形成牢固连接。木桁架的节点多采用齿板连接,一个桁架节点仅需几秒钟即可完成,大幅提高了生产效率。齿板连接的桁架刚度大、变形小,已成为屋顶结构的标准形式。

钢板夹连接将钢板置于木构件两侧,用螺栓穿透夹紧,形成刚性连接。重型木结构的梁柱节点常采用钢板夹连接,钢板厚度从5毫米到15毫米,螺栓直径从16毫米到24毫米,可以传递很大的弯矩和剪力。

各类专用连接件针对特定节点设计,如梁托、柱脚、墙梁连接件、斜撑连接件等。这些连接件通过冲压或焊接成型,表面镀锌防锈,安装孔位预制,施工简便。安徽某木结构别墅项目,墙体框架与楼盖的连接全部使用专用连接件,现场无需切割焊接,装配如同搭积木,10天完成主体结构施工。

上图对比了不同连接方式的承载能力。普通钉的承载力最低,适合非结构部位。螺纹钉的承载力约为普通钉的2倍,可用于次要结构。螺栓连接的承载力显著提高,是主要结构节点的常用选择。齿板和钢板夹连接的承载力最大,用于关键受力部位,保证了结构的安全可靠。

工厂化木构件

建筑工业化是现代建筑业的发展方向,工厂化木构件实现了构件的标准化生产和现场快速装配,提高了质量,缩短了工期,减少了人工需求。

预制墙体

预制墙体在工厂完成框架组装、保温填充、面板封装、门窗安装等工序,运至现场后直接吊装就位。墙体的立柱间距、高度、开洞位置都按照图纸精确制作,尺寸误差控制在毫米级。

工厂化生产环境稳定,木材含水率得到有效控制,避免了现场施工因天气潮湿导致的变形问题。流水线作业提高了效率,原本需要几个木工一天才能完成的一面墙,在工厂里半小时即可下线。质量检验贯穿生产全过程,不合格产品不出厂,从源头保证了工程质量。

浙江某装配式木结构住宅小区,所有外墙和内隔墙全部在工厂预制。墙体运到现场时,外墙外侧已贴好防水透气膜,内侧封上石膏板,保温层已填充完毕,门窗也已安装。施工队伍只需将墙体吊装固定,连接水电管线,最后完成外墙挂板和内墙涂装。一栋200平方米的别墅,主体结构5天完成,装修15天完工,总工期不到30天,展现了工厂化建造的高效率。

预制楼盖

楼盖系统包括搁栅、衬板、保温层、面层等多个部分。传统施工需要逐根安装搁栅,铺设衬板,穿插机电管线,工序繁多。预制楼盖将这些工序转移到工厂,现场只需整体吊装。

盒式楼盖是一种典型的预制楼盖形式。楼盖在工厂组装成3米宽、6米长的标准单元,上下表面封板,中间布置搁栅和保温材料,预留电气线槽。运到现场后,几个盒式单元拼接覆盖整个楼面,接缝处用结构胶和紧固件连接,形成整体刚性楼板。

预制楼盖的优势不仅在于速度,更在于品质。工厂生产时,搁栅间距、衬板连接、保温填充都严格按照工艺要求操作,不受现场条件影响。楼盖的平整度、隔音性能、保温性能都优于现场施工。而且工厂可以将水电管线预埋在楼盖中,减少现场开槽打孔,保护了结构的完整性。

预制屋架

木屋架是屋顶结构的主要承重构件,传统的人字形屋架由多根木料在现场组装,需要搭设脚手架支撑,施工难度大、安全风险高。工厂化生产的预制屋架,采用桁架形式,由上弦、下弦和腹杆通过齿板连接组成,结构轻巧、承载力强。

标准化的桁架屋架跨度从6米到12米,高度按照屋面坡度确定。工厂根据建筑图纸下料,计算机控制切割设备精确切断木料,自动化压力机将齿板压入节点,整个过程快速准确。一榀8米跨的桁架屋架,从下料到成品只需10分钟。

预制屋架运到现场后,吊车直接将其吊起放置在墙体顶部,用金属连接件固定,屋架之间用拉结杆连成整体。全部屋架安装完毕,屋顶的骨架就建立起来了。江苏某村镇住宅项目,20栋房屋的屋顶安装,12名工人3天完成,充分体现了预制构件的高效性。

预制屋架的另一个重要优势是材料利用率高。桁架的设计经过优化计算,每个杆件的尺寸刚好满足受力要求,避免了材料浪费。而且桁架腹杆采用短料拼接,充分利用了边角料,原木综合利用率比传统人字形屋架提高15%以上。

工厂化木构件的推广应用需要设计标准化和产品模数化的支持。建筑师在设计阶段应采用标准化的构件尺寸,使构件能够通用互换。这样既降低了生产成本,也便于维护更换。

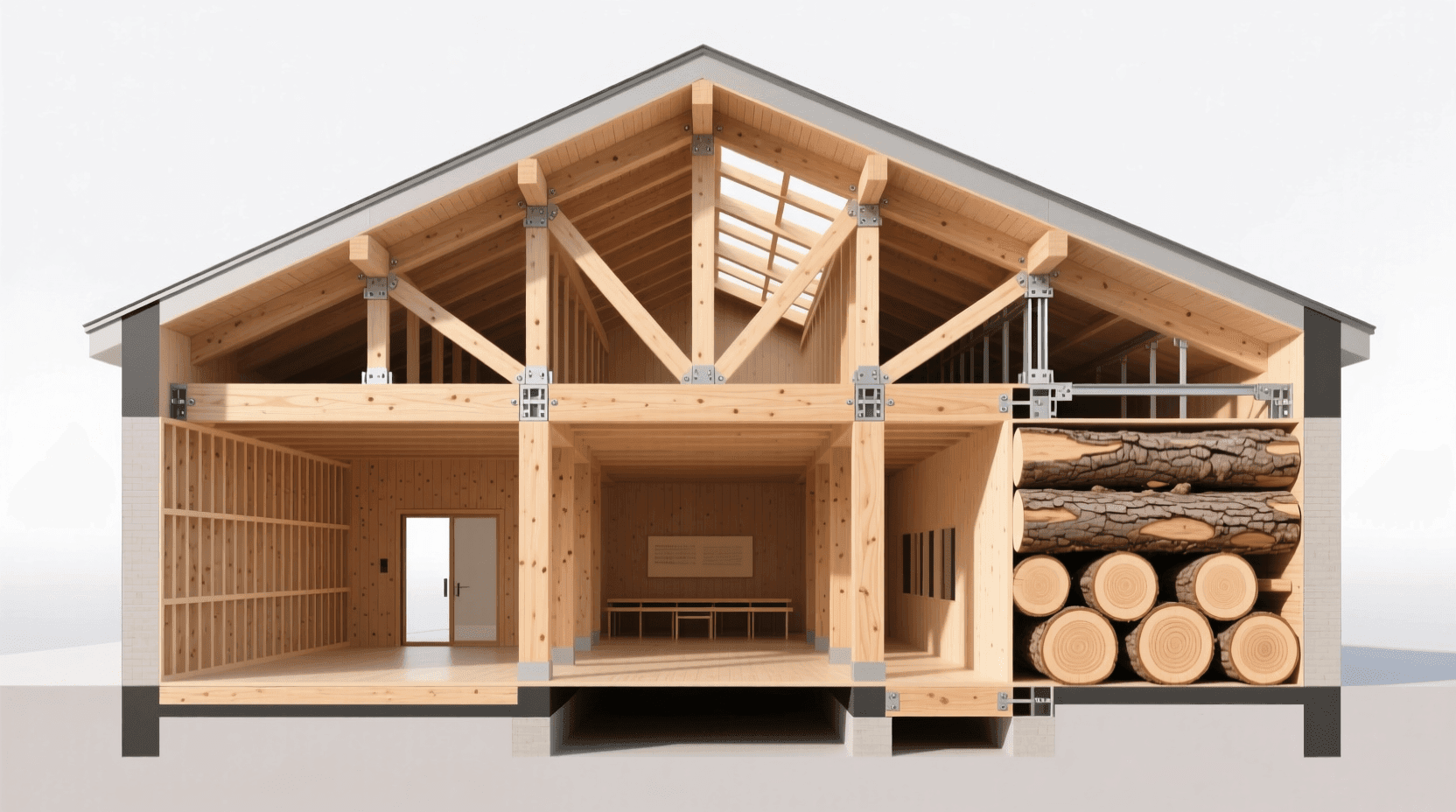

木结构建筑类型

木结构因其独特的优势,在不同类型的建筑中都有广泛应用。根据承重方式和构造特点,木结构建筑分为几种主要类型。

轻型木结构

轻型木结构也称木框架结构,是当前应用最广泛的木结构形式。这种结构采用规格材作为墙体立柱和梁板搁栅,间距密集(通常为400至600毫米),单根构件截面较小、承载力不大,但数量众多,共同承担荷载,形成"化整为零"的受力模式。

墙体框架由底板、立柱、顶板组成。底板固定在基础上,立柱竖向布置,顶板压在立柱顶端,三者用钉连接形成刚性框架。立柱之间的空腔填充保温材料,内外表面封上衬板,外侧安装挂板,内侧抹灰或贴壁纸,一堵完整的墙体就建成了。

楼盖和屋盖的构造与墙体类似,搁栅密集排列,上铺衬板形成楼面或屋面。这种结构体系受力明确、传力路径清晰,每个构件都发挥作用,整体性能优异。

轻型木结构的施工过程像搭积木。首先在基础上铺设底板,然后竖立墙体框架,接着安装楼盖搁栅和衬板,再竖立第二层墙体,最后安装屋架和屋面。整个过程不需要大型设备,一般工程队伍即可施工。美国的独栋住宅90%以上采用轻型木结构,年建造量超过100万栋,充分证明了这种结构的成熟性和经济性。

中国的轻型木结构住宅主要分布在别墅和低层住宅领域。北京郊区、上海周边、广州郊区出现了不少木结构别墅社区,受到崇尚自然生活方式的家庭青睐。这些住宅冬暖夏凉,室内空气清新,居住舒适度高,虽然造价略高于砖混结构,但综合性能优势明显。

梁柱式木结构

梁柱式木结构也称重型木结构,采用大断面的实木或集成材作为梁柱,构件间通过刚性或半刚性节点连接,形成框架承重体系。这种结构的梁柱尺寸大、间距宽,单根构件承担较大荷载。

梁柱式木结构源于中国和日本的古代建筑传统。中国的宫殿、寺庙、祠堂多采用梁柱式木结构,柱子直径可达一米以上,梁的截面达到数百毫米甚至近一米。这些巨大的木构件形成空间骨架,展现出雄伟壮观的气势。

现代梁柱式木结构多使用集成材,既满足大截面需求,又克服了实木大料来源困难、容易开裂的缺点。公共建筑如体育馆、展览馆、候车厅常采用梁柱式木结构,跨度可达30至50米,高度可达十几米,创造出开阔的无柱空间。

福建土楼的环形木楼层属于梁柱式结构的一种形式。土楼外墙为厚重的夯土墙,内部设置多圈同心环形木楼层。木柱从一层贯通到四层,每层的木梁搁在木柱上,楼板铺设在木梁上。这种结构充分发挥了木材的抗弯性能,用较小的构件截面实现了较大的跨度,整体用材量远少于西方的木结构城堡。

梁柱式木结构的另一个特点是建筑空间灵活。梁柱构成结构骨架,墙体不承重,可以自由布置。需要大空间时少设隔墙,需要小空间时多设隔墙,甚至使用过程中可以根据需要调整隔墙位置。这种灵活性满足了现代建筑功能多变的需求。

原木结构

原木结构使用圆木或方木水平堆叠成墙,木材之间的缝隙用苔藓、麻丝或密封胶填充。这是最古老的木结构形式,在北欧、北美、俄罗斯广泛应用,中国东北地区也有使用传统。

原木直径通常在200至300毫米,长度根据墙体长度确定。原木两端开出卡口,转角处相互咬合,形成稳定的交叉连接。墙体高度通过逐层堆叠原木达到,一般不超过3米。屋顶可以使用原木梁架,也可以使用桁架屋架。

原木结构的最大优势是保温隔热性能优异。原木直径大,墙体厚度达到200至300毫米,远超轻型木结构的墙体厚度,热阻值也相应增加。而且原木之间紧密堆叠,气密性良好,减少了冷风渗透。俄罗斯西伯利亚地区的原木房屋,在零下40度的严寒中,室内仅靠壁炉即可保持温暖,充分展示了原木结构的保温性能。

原木结构的建筑风格粗犷自然,木材的本色和纹理完全展现,传递出质朴温馨的氛围。云南香格里拉、黑龙江雪乡的旅游接待设施,许多采用原木结构建造,与周边自然环境完美融合,吸引了大量游客。

但原木结构也存在明显的缺点。原木尺寸大,重量沉,搬运和吊装困难。原木之间的连接主要依靠重力和摩擦,抗震性能不如框架结构。而且原木会随着含水率变化发生较大的干缩湿胀,墙体高度可能变化几厘米,门窗需要预留沉降空间。因此,原木结构主要用于度假小屋、特色民宿等小型建筑,在城市住宅中应用较少。

现代木结构创新

近年来,工程木产品和连接技术的进步推动了木结构建筑向更高、更大、更复杂的方向发展。交错层压木材(CLT)是一种革命性的产品,将多层木板交叉垂直叠合胶压,形成大幅面的实心板材,厚度从60毫米到300毫米,可以直接用作墙体、楼板和屋面板。

CLT板材的强度和刚度很高,可以承受较大的荷载,使多层木结构建筑成为可能。欧洲已经建成多栋10层以上的CLT结构建筑,加拿大温哥华的学生公寓达到18层,刷新了木结构建筑的高度纪录。这些建筑的主体结构完全由CLT板材和集成材柱构成,展现了现代木结构技术的强大潜力。

中国在现代木结构技术方面也取得了进展。2019年上海建成了国内首座8层CLT结构建筑,2021年北京冬奥会场馆使用了大量的集成材梁柱,2022年杭州亚运会的场馆采用了木-混凝土混合结构。这些项目的成功实践证明,现代木结构技术在中国同样可行,未来有广阔的应用前景。

上图展示了近十年来世界最高木结构建筑高度的变化趋势。2012年,9层的木结构建筑已属罕见。随着CLT技术和胶合木技术的成熟,木结构建筑的高度不断突破,2019年达到18层。虽然与混凝土和钢结构的超高层建筑相比仍有差距,但木结构建筑的高度潜力远未达到极限,未来可能出现30层甚至更高的木结构建筑。

从碳排放的角度比较不同建筑类型,木结构的环保优势更加明显。木材在生长过程中吸收二氧化碳,固定在木质纤维中,木结构建筑相当于一个碳储存库。即使考虑木材加工和运输过程的碳排放,木结构建筑的整体碳排放仍然为负值,实现了碳中和甚至碳负排放。相比之下,混凝土和钢结构在生产过程中排放大量二氧化碳,每平方米建筑的碳排放高达500至600千克。在全球应对气候变化的背景下,木结构建筑作为低碳建筑的代表,必将得到更广泛的推广应用。

小结

木材作为一种可再生且绿色环保的建筑材料,在住宅以及其他建筑类型的建造中扮演着不可替代的重要角色。本章内容不仅使我们系统地掌握了树木的构造和木材的物理、力学等基本特性,还详细梳理了木材的分类方法及规格体系,对常见的各类工程木制品(如胶合木、层积材、定向刨花板等)及其在实际工程中的应用进行了深入探讨。此外,我们还学习了木材的化学处理与防护技术,理解了多种木材连接的原理和工艺方式,从传统榫卯结构到现代连接件的选择与应用,都有了基本认识。通过对木结构构件工厂化生产和现场装配流程的分析,进一步提升了对木结构建筑工业化、标准化特点的理解。同时,我们也系统对比了不同类型木结构建筑(轻型木结构、重型木结构、木框架结构等)的性能和适用情境。

中国拥有丰富且悠久的木结构建筑历史,从古代的木塔、庙宇,到传统民居,木结构建筑构筑起了中华建筑文化的重要基石。进入现代,先进的木结构建造技术和材料科学的进步,为传统木结构注入了新的生命力,使木材不仅满足美观与功能需求,更成为绿色低碳新时代建筑的重要选择。随着社会环保意识的提升和双碳战略的推进,木结构建筑逐渐被广泛认同与推广,呈现出良好的发展前景。未来,建筑师和建造者们需不断深化对木材本质特性及其工程应用的理解,把握新材料和新技术的机遇,灵活创新,推动木结构建筑实现从传承到创新、从传统到未来的精彩跨越,创造出兼具生态责任与建筑美学的优秀作品。